20世纪70年代中期,对活性炭加热再生装置的技术开发取得很大进展,各式各样的再生炉在各个领域中得到了应用。目前国内外使用较多的再生炉型有回转炉、多膛炉、斯列普活化炉、移动层炉等。回转炉、多膛炉和斯列普炉在国内有生产实践,适用于工业化的再生,其设备结构工艺控制都与颗粒活性炭制造工艺中的活化工艺过程相似,只是再生工艺根据活性炭及吸附质的不同而有所差异。

回转炉有一段式和两段式,还分为内热式和外热式,都可用于活性炭的再生,还可以将内热式及外热式并用。内热式再生活性炭损耗略大,外热式转炉尽管再生损失小,但其热效率低下,设备需要采用耐高温(950~1000℃)的不锈钢。整个再生系统主要由控制系统、筒体、炉体、给料出料装置、机械传动部分、保温部分构成。回转炉再生活性炭,炉体在回转过程中发生的机械性故障很少,运转管理工作比较简单。它的特点是:启停炉方便,自动化程度较高;对原料适应性强,设备故障率低;适用于活性炭小规模的再生。但由于活性炭在炉内随着回转上升,到达某一位置后落下来,因此,活性炭的粉化损失多,且随着气体排出炉体外的数量也多。回转炉的再生损失率为7%~9%。

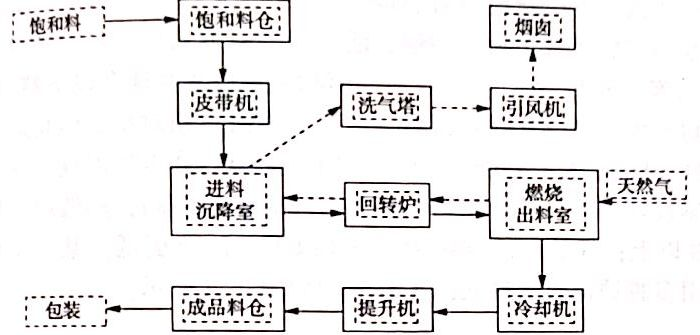

图1-1 内热式转炉再生工艺流程图

内热式转炉可用于活性炭的炭化及活化过程,其用于再生也逐渐在国内推广。图1-1列出了内热式转炉的再生工艺流程图。如图所示,饱和活性炭物料和高温烟气在同一回转炉内逆向通过,出料端紧接燃烧室;进料端紧接烟气出口及粉尘沉降室。炉体采用普通碳钢制作,内衬浇铸式耐火材料,敷设耐高温不锈钢空气管道。连续进料,连续出料,干燥-热解-活化在炉内不同区段完成,燃烧室产生的高温二氧化碳烟气既可用作加热,又可用作活化,当为活性炭再生时可不通蒸汽,利用水处理炭自身吸附的水作为活化剂。炭化时产生的可燃气向筒内通少量空气在炉内燃烧,简单方便。一经点火开炉,本来就很少的各种设备及阀门不需频繁开关,控制点很少,全自动运行,自控简单。出炉烟气温度较低无利用价值,经洗气塔净化后排放。当为活性炭生产时,由于可燃气较多,且需蒸汽活化,则需在出气端另加焚烧室及余热锅炉。除回转炉及洗气塔为非标通用设备需要有针对性的设计之外,其他余热锅炉、冷却机、引风机均为通用设备。

多膛炉是外壳用钢板焊制成圆筒形状,内衬耐火砖,炉膛被水平耐火砖隔成若干炉膛,用于再生的一般为4~8层。炉膛中心装有中轴,由电机及减速装置带动旋转,中轴中心有冷却风通过。从中轴向每一层炉膛伸出耙臂2~4个,壁上带有多个耙齿。在活化段设有燃烧器、蒸汽管和工艺空气。再生活性炭由炉膛顶部进入第一层,活性炭物料可从炉膛的内部或者外部落下至下一层。多膛炉用于活性炭的再生具有以下特点:①对于大规模的活性炭再生,炉体占地面积相对小,但是炉内有效空间较大,活性炭在炉内停留时间短;②再生温度、气氛控制较好,再生质量均匀,再生活性炭恢复率高,一般可达到95%以上;③炉内的烧损率再5%以下。

饱和炭储罐接收脱糖罐清洗后的饱和炭,再生炉的给料速度由饱和炭储罐下方给料阀进行调节。打开给料阀之后,饱和炭即落入脱水螺旋机、脱水后送至多膛炉。多膛炉共有六层,内衬耐火材并配有可旋转的中轴,每一层的中轴上都带有耙臂、耙齿,饱和炭在耙齿的带动下,一层一层往下输送到多膛炉底层的出料口,炉膛内用燃烧机加热至800~950℃并注入适量的蒸汽,以提供活化再生的反应条件,饱和炭经过干燥、炭化、活化三个阶段后完成再生,经活化的再生炭从多膛炉的底部排入骤冷罐,经冷却水降温至40℃。骤冷罐底部排料阀由控制器定时控制,排放再生炭至再生炭压送罐。

|

河南嵩山科技有限公司 版权所有 地址:河南省巩义市东周路 电话:0371-66550288 传真:0371-66550299 手机:13643866137 网址:http://www.hnsslc.com/ 手机版 管理入口 备案号:豫ICP备18027134号-1 技术支持:巩义企业网  豫公网安备 41910102000108号 网站地图 豫公网安备 41910102000108号 网站地图 |